Unser Service für Sie in der DACH-Region

- Technische Beratung zu Produkten, Maschinensicherheit und Nachrüstung

- Erstellung von Gefährdungsbeurteilungen und Betriebsanleitungen für Ihre Maschinen

- Beratung vor Ort durch zertifizierte und erfahrene Fachkräfte für Arbeitssicherheit

- Fachgerechte Montage von Schutzeinrichtungen

- DGUV V3 Prüfungen

- Fragen und Informationen zur Maschinensicherheit

- Begleitung von Vor-Ort-Terminen mit der Berufsgenossenschaft

- Maschinenwartung und Reparatur

- Dokumentation

und natürlich per E-Mail: info@mowotas.com oder Telefon: +41 76 231 0673

Technische Beratung zu Produkten, Maschinensicherheit und Nachrüstung

Die sicherheitstechnische Umrüstung von Maschinen ist nur ein Baustein des Risikomanagements in der Produktion. Denn bevor Maschinen mit Schutzeinrichtungen ausgerüstet werden, sollte ein ganzheitliches Konzept für die Arbeitsplatzsicherheit vorliegen sowie der Kontakt zu wichtigen Ansprechpartnern hergestellt sein.

Unsere Spezialisten kennen Ihre Branche und verstehen, was Sie brauchen. Unsere Mission ist es, Sie dabei zu unterstützen, die Sicherheit in der Produktion zu gewährleisten und aktuelle gesetzliche Bestimmungen einzuhalten. Dabei lassen wir die Bedienbarkeit der Maschine nicht außer acht.

-

Wir helfen Ihnen, damit Sie sich nicht zwischen Sicherheit und Bedienbarkeit entscheiden müssen.

-

Wir helfen Ihnen, sodass die Umsetzung der Gesetzeslage Sie nicht am Output hindert.

-

Wir helfen Ihnen dabei, richtige Entscheidungen zu treffen. Gemeinsam bestimmen wir, welche Schutzeinrichtung für Ihre Maschinen passt.

Erstellung von Gefährdungsbeurteilungen und Betriebsanleitungen für Ihre Maschinen

Nach der technischen Umrüstung der Maschinen sind sicherheitstechnische und rechtliche Themen zu berücksichtigen. Verschiedene Gesetze und Richtlinien wie die Betriebssicherheitsverordnung (BetrSichV) oder das Arbeitsschutzgesetz (ArbSchG) verlangen, dass Gefährdungsbeurteilungen für Arbeitsplätze oder Arbeitsbereiche erstellt werden. Sie brauchen Hilfe? Wir erstellen nach Vor-Ort Begehung oder per Fernabstimmung individuelle Gefährdungsbeurteilungen und Betriebsanleitungen für Ihre bestehenden oder umgerüsteten Maschinen und die damit verbundenen Arbeitsplätze. Auch dies wird von ausgewiesenen und erfahrenen Fachkräften für Arbeitssicherheit durchgeführt.

>> Wichtige Informationen zur Maschinensicherheit finden Sie hier

Beratung vor Ort durch zertifizierte und erfahrene Fachkräfte für Arbeitssicherheit

Lange bevor es um die konkrete Absicherung der Maschinen geht, benötigen Betriebe Informationen über Sicherheitskonzepte, eine Beratung zur Arbeitssicherheit, Hilfe bei der Erfüllung von Vorgaben durch etwaige Begehungen mit der Berufsgenossenschaft sowie bei der Dokumentation. Und die wichtigste Frage dabei: Was muss und was kann überhaupt umgesetzt werden?

Wir stehen Ihnen auch in dieser Phase zur Seite und vermitteln Ihnen bei Bedarf eine Fachkraft für Arbeitssicherheit. Unsere Partner verfügen über Expertise in Sicherheitsthemen und arbeiten mit den Berufsgenossenschaften zusammen.

Die Abwägung zwischen Risikoabsicherung und Aufrechterhaltung der Bedienbarkeit führt oft zu Fragestellungen im rechtlichen Grenzbereich. In manchen Fällen ist deshalb eine frühzeitige Zusammenarbeit mit der Berufsgenossenschaft der sichere Weg. Wir helfen Ihnen dabei.

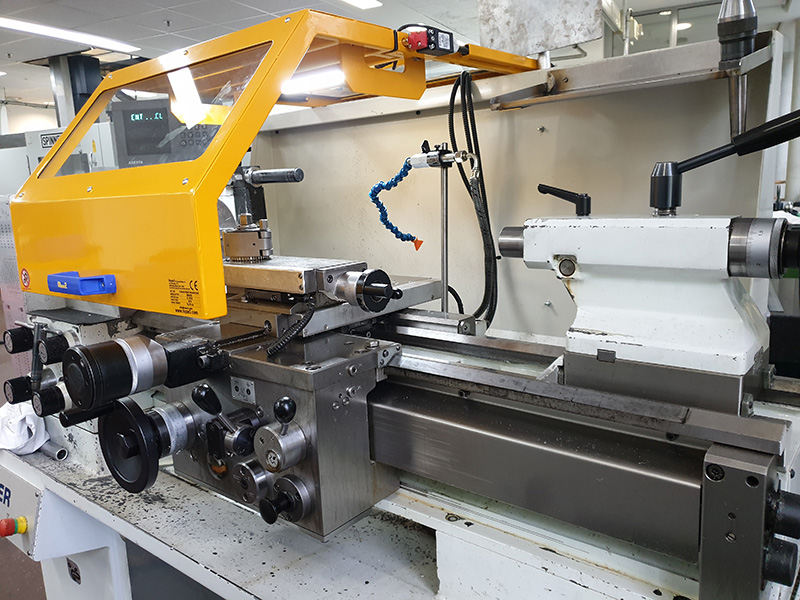

Fachgerechte Montage von Schutzeinrichtungen

Die mechanische und elektrische Montage der Schutzeinrichtungen an Werkzeugmaschinen muss entsprechend der derzeitigen sicherheitstechnischen Bestimmungen fachgerecht durch einen Elektriker und Mechaniker bzw. durch einen Mechatroniker erfolgen - selbstverständlich unter Beachtung der individuellen Kundenspezifikation. Wir kümmern uns gerne für Sie um die Montage Ihrer Schutzeinrichtung an Pressen, Bohr-, Dreh-, Fräs- und Schleifmaschinen und helfen Ihnen dabei, die geltenden Anforderungen zu erfüllen.

DGUV V3 Prüfungen

Gern führen wir im Zuge der elektrischen Einbindung der Schutzeinrichtung auch Betriebsmittelprüfungen nach DGUV V3 an Ihren Maschinen durch. Dies ist nicht in jedem Fall erforderlich, sollte aber je nach festgelegtem Intervall der Prüfungen mit in Erwägung gezogen werden. Sprechen Sie uns an, wir beraten Sie gern!

Die Maschinensicherheit ist in mehreren Gesetzen und Richtlinien geregelt

- Zu nennen ist z.B. die Maschinenrichtlinie 2006/42/EG, deren Bestimmungen für die Bereitstellung und Inverkehrbringung von Maschinen im engeren Sinne als auch für Sicherheitsbauteile, auswechselbare Ausrüstungen, Lastaufnahmemittel, Ketten, Seile und Gurte sowie abnehmbare Gelenkwellen gelten.

- Für die Bereitstellung von Maschinen wird laut Maschinenrichtlinie die Erstellung einer Risikobeurteilung (bzw. Gefahrenanalyse in der Druckgeräterichtlinie 97/23/EG) zwingend verlangt. Mit der CE-Kennzeichnung von Produkten bestätigen Hersteller die Übereinstimmung mit allen Anforderungen dieser Vorschrift.

- Eine Rolle spielt hierbei auch die EN ISO 14122. Diese Norm konkretisiert einschlägige Anforderungen von Anhang I der EU-Maschinenrichtlinie 2006/42/EG an erstmals im Europäischen Wirtschaftsraum (EWR) in Verkehr gebrachte Maschinen, um den Nachweis der Übereinstimmung mit diesen Anforderungen zu erleichtern. Die EU-Maschinenrichtlinie wurde mit dem Produktsicherheitsgesetz sowie der Neunten Verordnung zum Produktsicherheitsgesetz (9. ProdSV) in deutsches Recht umgesetzt.

- Der schrittweise Ablauf einer Risikobeurteilung (mit den Unterprozessen Risikoanalyse und Risikobewertung) und auch die Vorgaben zur Risikominderung sind in der Norm DIN EN ISO 12100:2010 (Sicherheit von Maschinen) geregelt.

- Bei der Risikobeurteilung ist ebenfalls die Sicherheitsgrundfachnorm EN ISO 13849 zu berücksichtigen (die als ISO-Norm auch in vielen Märkten außerhalb Europas Anwendung findet). In dieser Norm werden Sicherheitsanforderungen und ein Leitfaden für die Steuerung von Anlagen festgelegt. Anhand des dazugehörigen Risikographen lässt sich der sogenannte „Performance Level“ bestimmen, ein Wert der ausdrückt wie stark potentielle Risiken einer Maschine durch ihre Steuerung reduziert werden können.

- Vor der Inbetriebnahme von Arbeitsplätzen und Maschinen ist für Arbeitgeber / Unternehmer ein weiteres Verfahren zwingend vorgeschrieben: die Gefährdungsbeurteilung. Bei der Gefährdungsbeurteilung sind sämtliche relevanten Gefährdungen zu ermitteln und bewerten, denen Beschäftigte im Rahmen ihrer beruflichen Tätigkeit ausgesetzt sind. Begriff und Ablauf der „Gefährdungsbeurteilung“ sind in verschiedenen Normen und Richtlinien geregelt, insbesondere in der Betriebssicherheitsverordnung (BetrSichV), dem Arbeitsschutzgesetz (ArbSchG) und der Unfallverhütungsvorschrift 3 der Deutschen Gesetzlichen Unfallversicherung (DGUV V3).

- Ebenfalls eine Rolle bei der Gefährdungsbeurteilung spielen noch die Verordnung über Arbeitsstätten (Arbeitsstättenverordnung - ArbStättV), die Verordnung zum Schutz der Beschäftigten vor Gefährdungen durch Lärm und Vibrationen (LärmVibrationsArbSchV) sowie das Gesetz über Betriebsärzte, Sicherheitsingenieure und andere Fachkräfte für Arbeitssicherheit (Arbeitssicherheitsgesetz - ASIG).

Was ist der Unterschied zwischen Risikobeurteilung und Gefährdungsbeurteilung?

In den Richtlinien, Normen und Gesetzen zum Thema Maschinensicherheit sind die Anforderungen für Maschinenhersteller und -betreiber aufgeführt, die diese jeweils berücksichtigen müssen. Während für Hersteller die Prüfung und Umsetzung der Produktsicherheit im Vordergrund steht, sind Maschinenbetreiber zur Prüfung und Bereitstellung von Arbeitssicherheit verpflichtet. Diese unterschiedlichen Aufgaben unterscheidet man in Risikobeurteilung und Gefährdungsbeurteilung. Da diese Begriffe oft verwechselt oder mißbräuchlich genutzt werden, hier eine Abgrenzung:

Risikobeurteilung (auch Gefahrenanalyse)

- Für die Hersteller und Inverkehrbringer von Maschinen gilt in Europa gemäß Maschinenrichtlinie 2006/42/EG und anderen produktbezogenen Normen die Pflicht, dass bereitgestellte technische Erzeugnisse die Sicherheit von Mensch und Umwelt zu gewährleisten haben. Dies gilt neben neuen Maschinen auch für die Inverkehrbringung von gebrauchten oder importierten Maschinen.

- Für Hersteller steht dabei die Produktsicherheit der in Verkehr gebrachten Maschinen (auch unvollständige und Teilmaschinen) im Vordergrund, welche durch die sogenannte „Risikobeurteilung“ gemäß Maschinenrichtlinie 2006/42/EG ermittelt wird. Im Bereich der Druckgeräte gilt parallel dazu die Druckgeräterichtlinie 97/23/EG, auch genannt „Gefahrenanalyse“.

- Im Rahmen einer Risikobeurteilung / Gefahrenanalyse werden alle Risiken und Gefahren, die von einer Maschine oder Teilmaschine ausgehen können, identifiziert, eingeschätzt, bewertet und durch eine Risikominderung soweit verringert, bis nur noch ein vertretbares Restrisiko bestehen bleibt.

Gefährdungsbeurteilung

- Im Gegensatz zur Risikobeurteilung behandelt die Gefährdungsbeurteilung nicht die Produktsicherheit einzelner technischer Erzeugnisse, sondern die generelle Arbeitssicherheit. Laut Betriebssicherheitsverordnung (BetrSichV) ist jeder Arbeitgeber / Unternehmer verpflichtet, vor der Verwendung von Arbeitsmitteln potentielle Gefährdungen zu beurteilen, die von Arbeitsmitteln, Arbeitsumgebung oder Arbeitsgegenständen ausgehen können.

- Im Rahmen der Gefährdungsbeurteilung sind somit sämtliche relevanten Gefährdungen zu ermitteln und bewerten, denen Beschäftigte im Rahmen ihrer beruflichen Tätigkeit ausgesetzt sind. Durch die Gefährdungsbeurteilung sollen Gefährdungen bei der Arbeit bereits im Vorfeld erkannt und minimiert werden, noch bevor daraus Unfälle oder gesundheitliche Beeinträchtigungen von Beschäftigten auftreten.

- Die Gefährdungsbeurteilung beinhaltet dabei nicht nur die Analyse und Bewertung der potentiellen Gefährdungen, sondern auch die Festlegung und Durchführung sämtlicher Maßnahmen, die zum Schutz von Mitarbeitern und Umwelt notwendig sind. Ferner besteht die Verpflichtung, die durchgeführten Maßnahmen auf ihre Wirksamkeit zu überprüfen und die Ergebnisse der Beurteilung komplett zu dokumentieren.

Wann muss eine Gefährdungsbeurteilung durchgeführt werden?

Arbeitgeber sind gesetzlich verpflichtet, vor der Verwendung von Arbeitsmitteln die auftretenden Gefährdungen zu beurteilen, die von Arbeitsmitteln, Arbeitsumgebung und Arbeitsgegenständen ausgehen. Die Gefährdungsbeurteilung beinhaltet Faktoren wie die

- Gebrauchstauglichkeit von Arbeitsmitteln,

- sicherheitsrelevante und ergonomische Zusammenhänge am Arbeitsplatz,

- Belastungen für Beschäftigte, die durch die Verwendung von Arbeitsmitteln auftreten und

- Gefährdungen bei der Beseitigung vorhersehbarer Betriebsstörungen.

Eine Gefährdungsbeurteilung hat nicht nur vor der Erstinbetriebnahme zu erfolgen, sondern auch bei allen sicherheitsrelevanten Änderungen an Arbeitsmitteln und -umfeld. Hierzu können beispielsweise Nachrüstungen von Schutzeinrichtungen gehören. Die Gefährdungsbeurteilung sollte keine einmalige Aktion sein, sondern ein kontinuierlicher Prozess mit dem Ziel, Gefahren für die Mitarbeiter vermeiden oder verringern zu können.

Gefährdungsbeurteilungen sollten u.a. in folgenden Situationen durchgeführt werden:

- Vor der ersten Inbetriebnahme von neuen Arbeitsplätzen und Arbeitsstätten

- Bei der Änderung von Arbeitsplätzen oder -verfahren

- Bei der Neuanschaffung von Maschinen, Werkzeugen und Einrichtungen

- Bei Änderung von gesetzlichen Grundlagen oder neuen technischen oder wissenschaftlichen Erkenntnissen

- Wenn es zu Unfällen, Beinaheunfällen oder Gesundheitsbeeinträchtigungen kam

Was ist bei der Installation von Schutzeinrichtungen an Werkzeugmaschinen zu beachten?

Die Installation oder Nachrüstung von Schutzeinrichtungen an Maschinen stellt eine sicherheitsrelevante Änderung an Arbeitsmitteln und -umfeld dar. Laut Bundesministerium für Arbeit und Soziales ist gemäß Produktsicherheitsgesetz / 9. ProdSV (Maschinenverordnung) „jede Veränderung an einer Maschine, unabhängig ob gebraucht oder neu, die den Schutz der Rechtsgüter des ProdSG beeinträchtigen kann, z. B. durch Leistungserhöhungen, Funktionsänderungen, Änderung der bestimmungsgemäßen Verwendung (wie durch Änderung der Hilfs-, Betriebs- und Einsatzstoffe, Umbau oder Änderungen der Sicherheitstechnik), zunächst im Hinblick auf ihre sicherheitsrelevanten Auswirkungen zu untersuchen“.

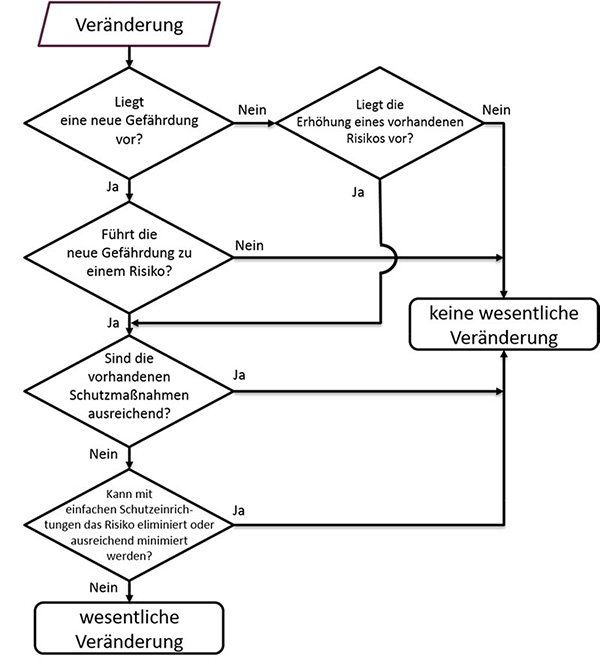

Dies bedeutet, dass in jedem Einzelfall zu ermitteln ist, ob sich durch die Veränderung der (gebrauchten) Maschine neue Gefährdungen ergeben haben oder ob sich ein bereits vorhandenes Risiko erhöht hat.

Hier können wir drei Fallgestaltungen unterscheiden:

- Es liegt keine neue Gefährdung bzw. keine Erhöhung eines vorhandenen Risikos vor, so dass die Maschine nach wie vor als sicher angesehen werden kann.

- Es liegt zwar eine neue Gefährdung bzw. eine Erhöhung eines vorhandenen Risikos vor, die vorhandenen Schutzmaßnahmen der Maschine vor der Veränderung sind aber hierfür weiterhin ausreichend, so dass die Maschine nach wie vor als sicher angesehen werden kann.

- Es liegt eine neue Gefährdung bzw. eine Erhöhung eines vorhandenen Risikos vor und die vorhandenen Schutzmaßnahmen sind hierfür nicht ausreichend oder geeignet. Bei veränderten Maschinen nach Fallgestaltung 1 oder 2 sind zusätzliche Schutzmaßnahmen nicht erforderlich. Veränderte Maschinen nach Fallgestaltung 3 sind dagegen durch eine Risikobeurteilung systematisch hinsichtlich der Frage, ob eine wesentliche Veränderung vorliegt, weiter zu untersuchen.

Dabei ist festzustellen, ob es möglich ist, die veränderte Maschine mit einfachen Schutzeinrichtungen, wieder in einen sicheren Zustand zu bringen, wobei überprüft wird, ob die einfache Schutzeinrichtung das Risiko eliminiert oder zumindest hinreichend minimiert. Ist dies der Fall, kann die Veränderung in der Regel als nicht wesentlich angesehen werden.

Unter einer einfachen Schutzeinrichtung im vorgen. Sinne kann z. B. eine feststehende trennende Schutzeinrichtung verstanden werden. Als einfache Schutzeinrichtungen gelten auch bewegliche trennende Schutzeinrichtungen und nicht trennende Schutzeinrichtungen, die nicht erheblich in die bestehende sicherheitstechnische Steuerung der Maschine eingreifen. Das bedeutet, dass durch diese Schutzeinrichtungen lediglich Signale verknüpft werden, auf dessen Verarbeitung die vorhandene Sicherheitssteuerung bereits ausgelegt ist oder dass unabhängig von der vorhandenen Sicherheitssteuerung ausschließlich das sichere Stillsetzen der gefahrbringenden Maschinenfunktion bewirkt wird.

Der Austausch von Bauteilen der Maschine durch identische Bauteile oder Bauteile mit identischer Funktion und identischem Sicherheitsniveau sowie der Einbau von Schutzeinrichtungen, die zu einer Erhöhung des Sicherheitsniveaus der Maschine führen und die darüber hinaus keine zusätzlichen Funktionen ermöglichen, werden nicht als wesentliche Veränderung angesehen.

>> Weitere Praxisbeispiele in der Bildergalerie

Hinweis: Unabhängig davon kann sich aber aus anderen Rechtsvorschriften für den Arbeitgeber, der die Maschine seinen Beschäftigten als Arbeitsmittel zur Verfügung stellt, die Pflicht zur Festlegung zusätzlicher Schutzmaßnahmen ergeben.

Grundsätzlich muss nach allen Änderungen an Maschinen – nicht nur nach wesentlichen Veränderungen – eine Gefährdungsbeurteilung nach § 3 der Betriebssicherheitsverordnung (BetrSichV) durchgeführt werden. Diese zählt zu den betrieblichen Arbeitsschutzpflichten des Verwenders einer Maschine bzw. Anlage als Arbeitsmittel. Aufgrund der Gefährdungsbeurteilung können Maßnahmen, insbesondere technische Maßnahmen, notwendig werden, um den Beschäftigten ein sicheres Arbeitsmittel zur Verfügung zu stellen.

Es ist zu prüfen, ob eine Anpassung der Informationen zum sicheren Betrieb der Maschinen, wie z. B. Betriebsanweisung, erforderlich ist (vgl. § 12 BetrSichV). Veränderungen an einer Maschine/Gesamtheit von Maschinen können folgende Auswirkungen haben:

- Die Maschine ist auch nach der Veränderung ohne zusätzliche Schutzmaßnahmen sicher.

=> Es liegt keine wesentliche Veränderung vor. - Die Maschine ist nach der Veränderung ohne zusätzliche Schutzmaßnahmen nicht mehr sicher. Die neue Gefährdung oder das erhöhte Risiko können durch einfache Schutzeinrichtungen beseitigt oder zumindest hinreichend minimiert werden.

=> Es liegt keine wesentliche Veränderung vor. - Die Maschine ist nach der Veränderung ohne zusätzliche Schutzmaßnahmen nicht mehr sicher und eine ausreichende Risikominderung kann nicht durch einfache Schutzeinrichtungen erreicht werden.

=> Es liegt eine wesentliche Veränderung vor.

Für die Entscheidung, ob eine wesentliche Veränderung vorliegt, leistet das nachfolgende Schaubild (Abb. 1) Hilfestellung:

Abb. 1: Entscheidungsschritte - wesentliche Veränderung von Maschinen

Abb. 1: Entscheidungsschritte - wesentliche Veränderung von Maschinen

(Weitere Informationen finden Sie in dem hier zitierten Interpretationspapier zum Thema "Wesentliche Veränderung von Maschinen" des BMAS.)

Betriebsmittelprüfung

Ebenso kann bei Inbetriebnahme oder Veränderung an Maschinen und Geräten die Verpflichtung bestehen, eine Betriebsmittelprüfung nach DGUV Vorschrift 3 durchzuführen. Eine Betriebsmittelprüfung ist immer dann fällig, wenn ein elektrisches Betriebsmittel erstmalig in Betrieb genommen werden soll. Sollte es während des Betriebes zu Veränderungen an dem Gerät oder zu einer Instandsetzung kommen, ist ebenfalls eine Betriebsmittelprüfung durchzuführen. Darüber hinaus sind auch bei bereits geprüften Arbeitsmitteln in regelmäßigen Abständen Wiederholungsprüfungen durchzuführen (§ 10 Abs. 2 BetrSichV). Betriebsmittelprüfungen können ausschließlich durch einen Fachmann (extern oder aus dem eigenen Unternehmen) durchgeführt werden, der die erforderlichen Fachkenntnisse zur Prüfung der elektrischen Arbeitsmittel besitzt.

Vor der Umrüstung Ihrer Maschinen entscheiden wir gemeinsam, ob eine DGUV V3 Prüfung im Rahmen der elektrischen Einbindung unserer trennenden Schutzeinrichtungen an Ihren Maschinen erforderlich ist. Laut BMAS ist dies zwar nicht erforderlich, solange nicht erheblich in die bestehende sicherheitstechnische Steuerung der Maschine eingegriffen wird. Falls jedoch das Intervall für die regelmäßige elektrische Betriebsmittelprüfung (DGUV V3) abgelaufen ist, holen wir diese gerne im Rahmen der elektrischen Einbindung von Schutzeinrichtungen für die entsprechenden Maschinen nach.

Wir empfehlen bei größeren Umrüstungen von mehreren Maschinen die Kontaktaufnahme mit der Berufsgenossenschaft. Ausreichend ist jedoch das Hinzuziehen einer Fachkraft für Arbeitssicherheit mit entsprechenden Erfahrungen und Kenntnissen in der Maschinensicherheit. Die MOWOTAS GmbH berät Sie gerne in Zusammenarbeit mit unseren Partnern für Arbeitssicherheit oder stellt entsprechende Kontakte her.

Wir warnen vor Maschinenmanipulation

Auch wenn solche Eingriffe teilweise auf die leichte Schulter genommen werden - eine Manipulation von Schutzeinrichtungen ist kein Kavaliersdelikt! Wir möchten daher ausdrücklich auf die Risiken hinweisen und Sie ermutigen, etwaige Verdachtsfälle anzusprechen. Zumal es hierbei nicht "nur" darum geht, Betriebsunfälle zu vermeiden. Genauso müssen Unternehmen und Vorgesetzte neben wirtschaftlichen Schäden auch strafrechtliche Konsequenzen fürchten.

Für eine ausführlichere Beleuchtung des Themas und aktuelle Zahlen aus einer DGUV-Studie empfehlen wir unseren Blogbeitrag >> Alarmstufe Rot: Maschinenmanipulation in der Industrie

>> Dann nehmen Sie mit uns Kontakt auf, wir beraten Sie gern!

Maschinensicherheit am Arbeitsplatz - gesetzliche Vorschriften in Österreich und der Schweiz

Die Sicherheit am Arbeitsplatz ist in Industriebetrieben von großer Bedeutung, insbesondere bei der Bedienung von Werkzeugmaschinen. Im Folgenden finden Sie die wesentlichen Vorschriften für Maschinensicherheit in Österreich und der Schweiz.

Wir unterstützen Sie in allen Projektphasen bei der Einhaltung der relevanten Vorschriften, von der Beratung über Umsetzungskonzepte bis hin zu Montage und Abnahme durch die Behörden vor Ort. Sprechen Sie uns an!

1. Wichtige Vorschriften für Industriebetriebe in Österreich

1. Wichtige Vorschriften für Industriebetriebe in Österreich

Eines der wichtigsten Gesetze für österreichische Industriebetriebe ist das ArbeitnehmerInnenschutzgesetz (ASchG), das sicherstellen soll, dass Arbeitnehmerinnen und Arbeitnehmer in allen Arbeitsbereichen vor gesundheitlichen Risiken geschützt sind. Darüber hinaus müssen Arbeitgeber Risikobeurteilungen durchführen, um potenzielle Gefahren am Arbeitsplatz zu identifizieren und entsprechende Maßnahmen zur Vermeidung von Unfällen und Verletzungen zu ergreifen.

Für die Bedienung von Werkzeugmaschinen gibt es spezifische Vorschriften, die eingehalten werden müssen. Eine wichtige Vorschrift ist die Maschinenrichtlinie 2006/42/EG, die sicherstellen soll, dass Maschinen sicher hergestellt und betrieben werden. Die Maschinenrichtlinie erfordert auch, dass Maschinen mit Sicherheitseinrichtungen wie Not-Aus-Schaltern und Schutzabdeckungen ausgestattet werden, um das Risiko von Verletzungen zu minimieren.

Ein weiteres wichtiges Gesetz ist die Betriebssicherheitsverordnung (BetrSichV), die die Anforderungen an die Sicherheit und den Gesundheitsschutz von Arbeitnehmerinnen und Arbeitnehmern bei der Verwendung von Arbeitsmitteln, einschließlich Werkzeugmaschinen, regelt. Die BetrSichV erfordert, dass Arbeitgeber eine Gefährdungsbeurteilung durchführen und die erforderlichen Schutzmaßnahmen ergreifen, um potenzielle Gefahren zu minimieren.

Zusätzlich zu diesen Gesetzen gibt es auch branchenspezifische Vorschriften, die für Industriebetriebe gelten, wie die Verordnung über die Sicherheit von Werkzeugmaschinen (12. GPSGV) und die Verordnung über die Sicherheit von Schweißanlagen (18. GPSGV).

Insgesamt sind Arbeitgeber in Österreich dazu verpflichtet, eine sichere Arbeitsumgebung für ihre Mitarbeiterinnen und Mitarbeiter zu schaffen, insbesondere bei der Bedienung von Werkzeugmaschinen. Durch die Einhaltung der oben genannten Gesetze und Vorschriften kann das Risiko von Unfällen und Verletzungen am Arbeitsplatz minimiert werden.

2. Rolle der österreichischen Arbeitsinspektion

Die österreichische Arbeitsinspektion spielt eine wichtige Rolle bei der Überwachung und Durchsetzung von Sicherheitsstandards in Industriebetrieben, insbesondere bei der Bedienung von Werkzeugmaschinen. Die Arbeitsinspektion ist Teil des Bundesministeriums für Arbeit, Soziales, Gesundheit und Konsumentenschutz und ist für die Überwachung der Einhaltung von Arbeits- und Gesundheitsschutzgesetzen zuständig.

Eine der wichtigsten Aufgaben der Arbeitsinspektion ist die Durchführung von Inspektionen in Industriebetrieben, um sicherzustellen, dass die gesetzlichen Anforderungen eingehalten werden. Dies umfasst auch die Überprüfung der Sicherheitsstandards bei der Bedienung von Werkzeugmaschinen. Wenn bei einer Inspektion Verstöße festgestellt werden, kann die Arbeitsinspektion Maßnahmen ergreifen, um sicherzustellen, dass der Betrieb die erforderlichen Maßnahmen zur Verbesserung der Sicherheit ergreift.

Bei der Bedienung von Werkzeugmaschinen müssen bestimmte Regeln eingehalten werden, um die Sicherheit der Mitarbeiterinnen und Mitarbeiter zu gewährleisten. Dazu gehört beispielsweise, dass Mitarbeiterinnen und Mitarbeiter vor der Bedienung einer Maschine eine angemessene Schulung und Einweisung erhalten sollten. Die Maschinen müssen auch regelmäßig gewartet und überprüft werden, um sicherzustellen, dass sie sicher betrieben werden können.

Zusätzlich gibt es spezifische Regeln für die Bedienung von Werkzeugmaschinen, die von der Arbeitsinspektion überwacht werden. Beispielsweise müssen Maschinen mit entsprechenden Sicherheitsvorkehrungen wie Not-Aus-Schaltern und Schutzabdeckungen ausgestattet sein. Arbeitsbereiche müssen klar gekennzeichnet und frei von Hindernissen sein. Es dürfen nur Mitarbeiterinnen und Mitarbeiter die Maschinen bedienen, die über die erforderliche Ausbildung und Erfahrung verfügen.

Wenn ein Betrieb gegen diese Regeln verstößt, kann die Arbeitsinspektion Maßnahmen ergreifen, um sicherzustellen, dass der Betrieb die notwendigen Schutzmaßnahmen ergreift und die Sicherheit am Arbeitsplatz gewährleistet wird. Dazu kann die Arbeitsinspektion beispielsweise Bußgelder verhängen oder die Schließung des Betriebs anordnen, wenn die Sicherheitsstandards nicht erfüllt werden. Insgesamt spielt die Arbeitsinspektion eine wichtige Rolle bei der Überwachung der Einhaltung von Sicherheitsstandards in Industriebetrieben, um die Sicherheit am Arbeitsplatz zu gewährleisten.

Schutzeinrichtungen nachrüsten - Wir unterstützen Sie!

Alle Schutzeinrichtungen und auch deren Ersatzteile sind einfach nachzurüsten. Unsichere Werkzeugmaschinen lassen sich optimal und an den Vorschriften orientiert aus- und umrüsten. MOWOTAS unterstützt Sie in allen Projektphasen bis hin zur fachgerechten Montage an Werkzeugmaschinen aller Art.

Benötigen Sie vor Ort Unterstützung bei der Zusammenarbeit mit der österreichischen Arbeitsinspektion? Unsere zertifizierten Fachkräfte und Monteure helfen Ihnen auch dabei gern!

3. Spezielle Vorschriften für Schutzeinrichtungen an Werkzeugmaschinen in Österreich:

Gemäß der Maschinenrichtlinie 2006/42/EG müssen alle Maschinen und Anlagen, einschließlich Drehmaschinen, Bohrmaschinen oder Fräsmaschinen, mit einer angemessenen Sicherheitsausrüstung ausgestattet sein. Diese Ausrüstung umfasst sowohl technische als auch organisatorische Maßnahmen, die darauf abzielen, Verletzungen oder Schäden zu vermeiden.

Insbesondere schreibt die Maschinenverordnung vor, dass Maschinen mit angemessenen Schutzeinrichtungen ausgestattet sein müssen, um den Zugang zu gefährlichen Bereichen zu verhindern. Beispielsweise müssen Maschinen mit einer geeigneten Schutzabdeckung oder einer Schutzeinrichtung ausgestattet sein, um zu verhindern, dass Bedienerinnen und Bediener ihre Hände oder andere Körperteile in die Nähe von rotierenden Teilen oder Schneidwerkzeugen bringen.

Wenn eine Drehmaschine, Bohrmaschine oder Fräsmaschine nicht mit ausreichenden Schutzeinrichtungen ausgestattet ist, kann die Arbeitsinspektion die Nachrüstung mit geeigneten Schutzeinrichtungen verlangen, um die Sicherheit am Arbeitsplatz zu gewährleisten. In diesem Fall muss der Betreiber der Maschine sicherstellen, dass die Nachrüstung gemäß den einschlägigen österreichischen Vorschriften und Normen durchgeführt wird.

1. Wichtige Vorschriften für die Schweiz

1. Wichtige Vorschriften für die Schweiz

Schweizer Industriebetriebe sind verpflichtet, die Sicherheit ihrer Mitarbeiterinnen und Mitarbeiter am Arbeitsplatz zu gewährleisten. Insbesondere bei der Bedienung von Werkzeugmaschinen gibt es spezielle Sicherheitsanforderungen, die von Arbeitgebern und Arbeitnehmern gleichermaßen beachtet werden müssen.

In der Schweiz gibt es verschiedene Gesetze und Verordnungen, die die Sicherheit am Arbeitsplatz regeln. Eine wichtige Rolle spielt dabei das Arbeitsgesetz (ArG), welches den Arbeitgeber verpflichtet, die Sicherheit und Gesundheit seiner Arbeitnehmerinnen und Arbeitnehmer am Arbeitsplatz zu gewährleisten. Zudem gibt es das Bundesgesetz über die Arbeit in Industrie, Gewerbe und Handel (BIGA), das detaillierte Vorschriften für die Arbeitssicherheit enthält.

Bei der Bedienung von Werkzeugmaschinen sind insbesondere die Verordnung über die Verhütung von Unfällen und Berufskrankheiten (VUV) sowie die Verordnung über die Sicherheit von Maschinen (MaschV) zu beachten. Diese Verordnungen legen fest, welche Schutzmaßnahmen bei der Arbeit mit Werkzeugmaschinen getroffen werden müssen, um Unfälle zu vermeiden.

Zu den wichtigsten Schutzmaßnahmen bei der Bedienung von Werkzeugmaschinen gehören beispielsweise Schutzeinrichtungen an den Maschinen, die Verwendung von persönlicher Schutzausrüstung wie Handschuhen oder Schutzbrillen sowie Schulungen und Trainings für die Mitarbeiterinnen und Mitarbeiter. Es ist auch wichtig, dass die Maschinen regelmäßig gewartet und überprüft werden, um sicherzustellen, dass sie in einwandfreiem Zustand sind und keine Sicherheitsrisiken darstellen.

2. SUVA

Die Schweizerische Unfallversicherungsanstalt (SUVA) spielt eine wichtige Rolle bei der Sicherheit am Arbeitsplatz in der Schweiz. Die SUVA ist eine staatliche Organisation, die für die Unfallversicherung und Prävention zuständig ist. Sie setzt sich aktiv für die Sicherheit und Gesundheit am Arbeitsplatz ein und unterstützt Unternehmen bei der Umsetzung von Sicherheitsmaßnahmen.

Im Bereich der Bedienung von Werkzeugmaschinen bietet die SUVA umfassende Informationen und Regelungen an, die Unternehmen dabei helfen, die Sicherheit ihrer Mitarbeiterinnen und Mitarbeiter zu gewährleisten. Die SUVA veröffentlicht regelmäßig Publikationen und Leitfäden, die praxisnahe Hinweise und Empfehlungen für die sichere Bedienung von Werkzeugmaschinen geben. Diese Materialien sind kostenlos auf der Website der SUVA verfügbar.

Die SUVA legt dabei großen Wert auf die Einhaltung der Vorschriften und Gesetze, die die Sicherheit am Arbeitsplatz regeln. Unternehmen, die ihre Mitarbeiterinnen und Mitarbeiter bei der Arbeit mit Werkzeugmaschinen nicht ausreichend schützen, müssen mit schweren Konsequenzen rechnen. Die SUVA hat das Recht, Betriebe zu überprüfen und bei Verstößen gegen die Sicherheitsvorschriften entsprechende Sanktionen zu verhängen.

Zu den Regeln, die die SUVA bei der Bedienung von Werkzeugmaschinen vorschreibt, gehören beispielsweise die Verwendung von Schutzeinrichtungen an den Maschinen, die Durchführung von regelmäßigen Sicherheitskontrollen und Schulungen für die Mitarbeiterinnen und Mitarbeiter. Die SUVA setzt sich außerdem für die Verbreitung von Best Practices und Innovationen im Bereich der Arbeitssicherheit ein.

Benötigen Sie Hilfe bei der sicherheitstechnischen Umrüstung von Werkzeugmaschinen?

Wir von MOWOTAS unterstützen Sie gern bei der ordnungsgemäßen Erfüllung der gesetzlichen Vorgaben und bei der Zusammenarbeit mit der SUVA.

Unser Leistungsspektrum umfasst die technische Beratung sowie wie die Erstellung individueller Konzepte für die Arbeitssicherheit in Ihrem Unternehmen. Wir kümmern uns vor Ort um die fachgerechte Montage Ihrer Schutzeinrichtung an Pressen, Bohr-, Dreh-, Fräs- und Schleifmaschinen und helfen Ihnen dabei, die geltenden Anforderungen zu erfüllen.

3. Spezielle Vorschriften für Schutzeinrichtungen an Werkzeugmaschinen in der Schweiz

In der Schweiz gibt es spezielle Vorschriften und Regeln, die die Nachrüstung von Drehmaschinen, Bohrmaschinen oder Fräsmaschinen mit Schutzeinrichtungen vorschreiben. Diese Vorschriften sind in der Verordnung über die Verhütung von Unfällen und Berufskrankheiten (VUV) festgelegt und gelten für alle Betriebe, in denen Werkzeugmaschinen eingesetzt werden.

Die VUV schreibt vor, dass Maschinen mit geeigneten Schutzeinrichtungen ausgerüstet sein müssen, um die Sicherheit der Mitarbeiterinnen und Mitarbeiter zu gewährleisten. Diese Schutzeinrichtungen müssen den Arbeitsbereich der Maschine absichern und verhindern, dass Körperteile in die Gefahrenzone geraten. Darüber hinaus müssen die Schutzeinrichtungen so gestaltet sein, dass sie weder umgangen noch entfernt werden können.

Die VUV legt auch fest, dass die Verantwortung für die Sicherheit der Maschinen bei den Arbeitgeberinnen und Arbeitgebern liegt. Diese müssen sicherstellen, dass die Maschinen den geltenden Sicherheitsvorschriften entsprechen und regelmäßig gewartet und überprüft werden. Mitarbeiterinnen und Mitarbeiter müssen entsprechend geschult und informiert werden, um die Sicherheit am Arbeitsplatz zu gewährleisten.

Darüber hinaus empfiehlt die SUVA Unternehmen, bei der Nachrüstung von Maschinen mit Schutzeinrichtungen auf Produkte zu setzen, die den aktuellen technischen Standards entsprechen. Unternehmen sollten auch darauf achten, dass die Schutzeinrichtungen einfach zu bedienen und zu warten sind, um eine möglichst hohe Akzeptanz bei den Mitarbeiterinnen und Mitarbeitern zu erreichen.

Zusammenfassend gibt es in der Schweiz spezielle Vorschriften und Regeln, die die Nachrüstung von Drehmaschinen, Bohrmaschinen oder Fräsmaschinen mit Schutzeinrichtungen vorschreiben. Unternehmen sollten sich unbedingt an diese Vorschriften halten, um die Sicherheit ihrer Mitarbeiterinnen und Mitarbeiter zu gewährleisten und um mögliche Konsequenzen wie Unfälle oder Sanktionen zu vermeiden.